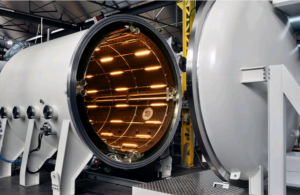

Испытания космического оборудования до первого полёта в космос являются необходимым условием для того, чтобы предсказать поведение этих ценных компонентов посредством симулирования местных условий. Термовакуумные камеры от weisstechnik® точно повторяют условия космоса и, таким образом, позволяют проводить испытания в полностью контролируемой среде. Наши высокопроизводительные насосные системы создают вакуум до 10-7 мбар. Жидкий азот, циркулирующий в термовакуумной камере, производит нагрев до температуры от −185 до +165 °C. Специальные функции, такие как ИК-излучение или пространственный температурный градиент, могут быть смоделированы в соответствии с требованиями заказчика.

Термовакуумные камеры, Weiss (Германия)

Вакуумные камеры (вакуумные системы) – это ограниченное пространство, в котором находится вакуумная «чистая» среда. Область применения таких камер – создание уникальных условий во время проведения испытаний, то есть для полного разделения рабочей и внешней среды. В зависимости от вида оборудования, размеров, качества вакуума и дополнительных устройств, такие камеры могут применяться практически на любом предприятии или производстве. В настоящее время общий термин «вакуум» относится к любой области, имеющей давление в диапазоне от атмосферного до давления, на 9 порядков ниже атмосферного. Для удобства диапазон давлений подразделяется на несколько интервалов, обозначающих степень вакуума. Многие промышленные виды применения вакуума могут быть также классифицированы в соответствии со степенью вакуума.

Вакуумные камеры, в зависимости от предъявляемых требований, разделяют на следующие типы:

- низковакуумные камеры;

- высоковакуумные камеры;

- сверхвысоковакуумные камеры.

Серийный выпуск универсальных вакуумных систем осложняется необходимостью учитывать уровень поставленных задач и требований. С другой стороны, разработаны и выпускаются различные специализированные системы, предназначенные для выполнения определенных задач. Создание вакуумной системы без предварительного выяснения ее конкретного назначения представляет собой технически и экономически неоправданное занятие. При разработке технических требований к вакуумной установке необходимо знать следующее: тип рабочей камеры, ее размеры, число и вид механических вводов и их расположение, а также порядок величины ожидаемой скорости натекания газа со стенок камеры, особенно при проведении длительного эксперимента.

Далее следует определить требуемые характеристики вакуума, которые, в свою очередь, обусловливают способ откачки системы. К этим характеристикам относятся предельное разрежение и состав остаточного газа. Кроме того, важно заранее знать возможность повышения давления в процессе эксперимента (например, при очистке поверхности образца методами распыления или химического травления), степень допустимого загрязнения системы углеводородами, желательную длительность откачки системы, способы измерения полного давления и парциальных давлений всех компонент газовой среды и необходимую точность.

Следует принимать во внимание конструктивные особенности установки в целом, такие, как

- относительное расположение рабочей камеры, насосов и вакуумметров;

- места установки клапанов с целью рационального секционирования установки;

- наличие в установке устройств напуска газа;

- места расположения разъемных соединений, предусмотренных для облегчения замены узлов или их обслуживания.

Существуют и специальные требования, которые могут быть предъявлены к вакуумным установкам в особых случаях, такие как

- защита систем от магнитных полей,

- виброустойчивость,

- способность выдерживать резкие перепады температур, в том числе охлаждение до сверхнизких температур,

- наличие высоковольтных электрических вводов и т. п.

Необходимо учитывать общие требования ко всем сверхвысоковакуумным системам, такие, как выбор соответствующих высоковакуумных конструкционных материалов, а также снабжение установки необходимыми нагревательными устройствами для прогрева и дегазации. Важно также позаботиться об устройствах и мерах обеспечения безопасности обслуживающего персонала. Опасность работы с вакуумом обусловлена возможностью разрушения вакуумных резервуаров под действием атмосферного давления, возможностью электрического пробоя, взрыва системы и др.

Термовакуумые испытания

В соответствии с ГОСТ Р 56469-2015 все космические аппараты должны проходить термобалансные и термовакуумные испытания по программе наземных испытаний.

Космический вакуум – разреженная космическая газообразная материя – оказывает разнообразные воздействия на материалы, узлы и блоки бортовых приборов, находящихся вне гермоотсеков космических аппаратов. Эта приборы представляют собой очень сложные оптико-механические, электрические и электронные устройства. Поэтому даже знание детальных вакуумных характеристик составных частей не позволяет на современном этапе заранее предсказать те или иные особенности их поведения в космическом полете. Единственным приемлемым на сегодняшний день способом их подготовки к полетам являются тщательные предполетные исследования и испытания в специальных наземных установках, моделирующих воздействия космического вакуума-в вакуумных камерах.

При проведении термовакуумных испытаний приборов космических аппаратов решаются две основные задачи:

- проверка работоспособности космических аппаратов в условиях пониженного давления (имитация воздействия космического вакуума);

- дегазация космических аппаратов для уменьшения образования собственной внешней атмосферы вокруг него, которая служит причиной «загрязнения» поверхности аппарата (оптика, солнечные батареи, астронавигационное оборудование и другое) в условиях космического вакуума.

Вакуумная система испытательных установок должна в течение длительного времени обеспечивать поддержание в объеме давления 10-3-10-5Па и включать высокопроизводительную форвакуумную безмасляную откачную систему на основе спиральных насосов и высоковакуумную откачную систему турбомолекулярных и криогенных насосов большой производительности.

Наружные поверхности КА подвергаются в космосе вакуумно-тепловому воздействию. При этом наблюдается газовыделение, продукты которого загрязняют элементы изделий и окружающую среду. В связи с этим для наружных поверхностей КА рекомендуется применять материалы, имеющие общую потерю массы не более 1% и содержание летучих конденсирующихся веществ не более 0,1 %. Непригодными для наружных поверхностей считают и материалы, удовлетворяющие данным требованиям, но выделяющие окрашенные продукты, которые могут влиять на эксплуатационные характеристики элементов и приборов КА.

Для оценки пригодности материалов для изделий космической техники проводят испытания на потерю массы и содержание летучих конденсирующих веществ при вакуумно-тепловом воздействии. При этом образцы материалов помещаются в специальные изотермические контейнеры. Для исключения влияния условий хранения на результаты испытаний образцы предварительно кондиционируют. При этом создается атмосфера с постоянной относительной влажностью (50±5) % при температуре 20(±3) °С. Кондиционирование образцов проводят до того момента, пока уменьшение массы образца составит не более 2-10-4 г за 24 ч при периодичности взвешивания образцов раз в сутки.

Вакуумные камеры дегазации для испытаний оборудования

Камера вакуумная дегазатор станет незаменимой составляющей производственной линии для выполнения следующих операций:

- упаковки товаров;

- напыления материалов;

- испытаний новейшей техники, приборов космических аппаратов.

Для удобства взаимодействия с веществом, которому проводят дегазацию, камера выполняется цилиндрической формы. Равномерное пространство внутри гарантирует стабильное распределение давления по всему объему, а значит, вся масса вещества будет обработана равномерно. Прочный металл может противостоять различным перепадам давления, что делает вакуумную камеру подходящей для дегазации всех видов веществ.

При дегазации космических аппаратов (КА) в сборе затрачивается значительное время на откачку камеры до необходимого давления (около 72 ч). В случае отказа какого-либо узла или прибора расходуется значительное количество времени и средств на разбор изделия и поиск неисправности. Для оценки изменения затрат при испытаниях КА практичней проводить предварительную операцию дегазации на каждом приборе, входящем в состав изделия.

Условия дегазации с учетом требований конструкторской документации (КД) по дегазации КА в сборе:

Давление: не выше 5 * 10 5 мм рт.ст. (6,665 · 10-3Па).

Скорость изменения давления в камере – не выше 10 мм рт.ст. /с

ООО «Инженерные решения» предлагает Камеры глубокого вакуума (КГВ) отечественного производства и термовакуумные камеры производства weisstechnik (Германия) для различных технологических процессов (от небольших камер для лабораторных исследований до камер имитации космического пространства и испытаний различных изделий в среднем, высоком и сверхвысоком вакууме), а также дополнительное оборудование для них.

Камеры изготавливаются на производствах российских и иностранных партнеров, и отвечают мировым стандартам качества. Помимо поставки готовых решений, так же возможно производство камер по техническому заданию заказчика, оптимизированных под специальные применения. В свою очередь, специалисты ООО «Инженерные решения» помогут подготовить проект и подберут оптимальный комплект оборудования для создаваемой системы.

Наши специалисты будут рады ответить на Ваши вопросы.